Vragen over HACO producten

Hoe werkt een wiel?

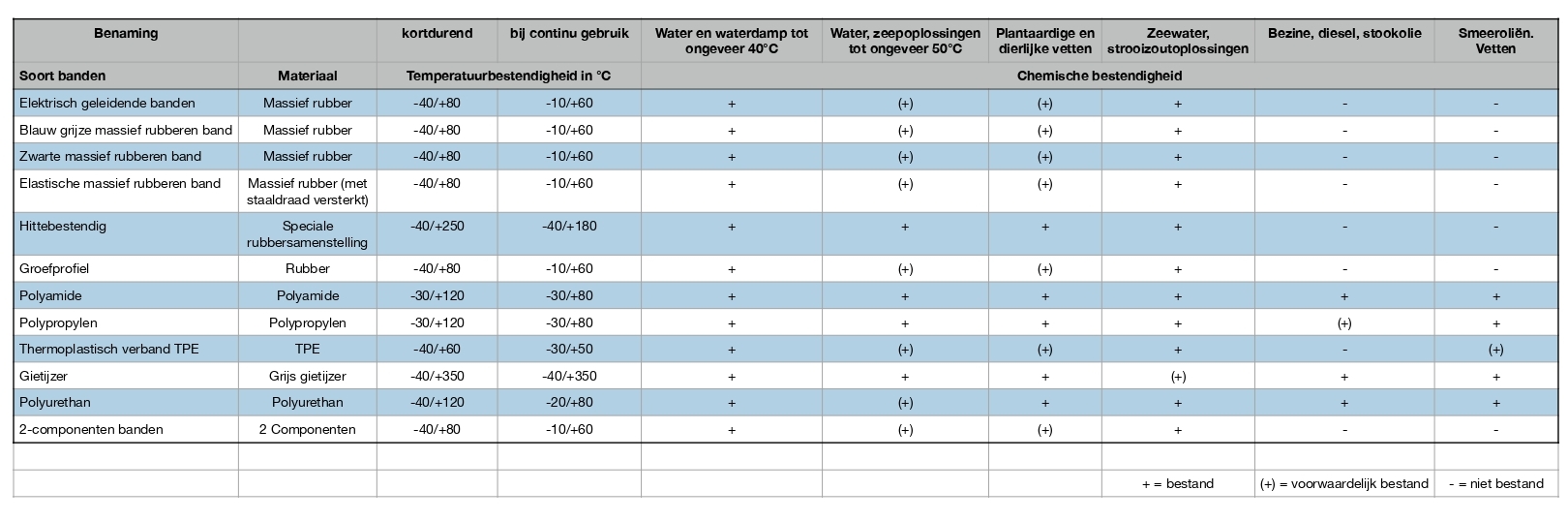

Wielen

De onderdelen van een WIEL zijn A de wielkast (wielschijf), B de naaf als houder voor de as, de velg en C het loopvlak (band).

Door de naaf met een behuizing te verbinden, wordt het wiel een roller en kan het aan een te verplaatsen voorwerp worden bevestigd als aandrijfhulpmiddel. De gaffel omvat de vork, de asbevestiging en de wielbevestiging, eventueel met een draaikrans (stuurkop) en een vergrendeling.

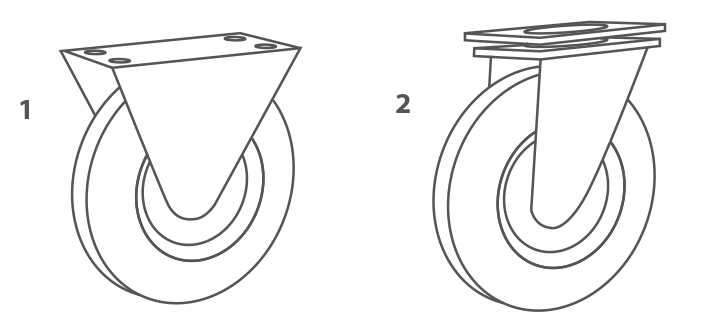

Wat is het verschil tussen een bokwiel en een zwenkwiel?

Bokwiel en zwenkwiel

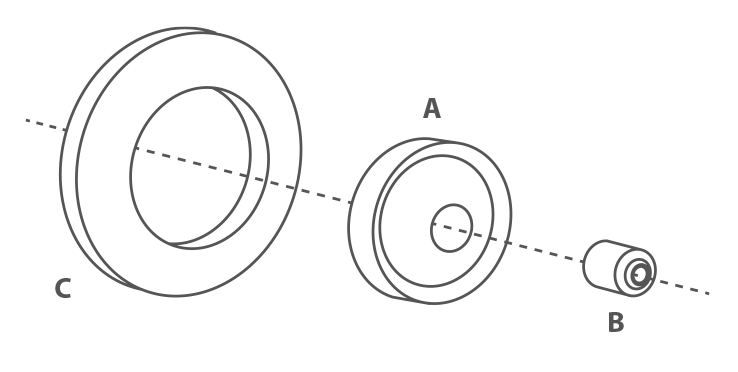

Bij het bokwiel is de vork in de richting vastgezet en centraal boven de wielas aan het voorwerp bevestigd. Bokwielen bevorderen een rechte loop, maar in tegenstelling tot zwenkwielen hebben zij slechts een beperkte wendbaarheid.

Het zwenkwiel heeft een draaikrans (zwenklager) op de gaffel en is daarmee aan het voorwerp bevestigd. Door de horizontale afstand tussen het middelpunt van de draaikrans en de wielas heeft het ook een uitsteeksel. De zwenkgaffel maakt het wiel wendbaar in alle richtingen, het uitsteeksel verhoogt de bestuurbaarheid en stabiliseert de rechte loop.

Welke lagertypes bestaan er?

Wiellager

De vrije loop van het wiel is afhankelijk van de lagering van de wielas in de naaf. De meest voorkomende wiellagers zijn:

- Glijlagers, vaak in de vorm van plastic bussen tussen de naaf en de as. Dit is het eenvoudigste, maar ook het minst duurzame type lager.

- Rollagers, waarbij stalen rollen in een plastic of stalen kooi zijn geplaatst en tussen de naaf en de as rollen. Rollagers lopen soepeler en hebben een hoger draagvermogen dan glijlagers.

- Kogellagers bevatten een of meer ringkooien met stalen kogels tussen de buiten- en binnenringen. Kogellagers hebben de laagste wrijvingsweerstand en zijn bestand tegen zware belastingen en hogere rolsnelheden. Dit geldt in het bijzonder voor precisiekogellagers (diepgroefkogellagers, met versterkte groeven als kogelgeleiders).

Afhankelijk van de belasting worden ook kegelrollagers, zelfinstellende lagers en andere soorten wiellagers gebruikt.

De keuze van het wiellager hangt af van de start- en rijweerstand, het vereiste draagvermogen, de gebruiksfrequentie en de rijsnelheid van het wiel. De speciale uitrusting van het lager (bv. smering, beschermende afdichting) hangt af van de eisen van de toepassingsomgeving.

Hoe werkt een zwenklager?

Zwenklager

De wendbaarheid en het bewegingsgemak van een zwenkwiel worden hoofdzakelijk bepaald door de structuur en de stabiliteit van zijn draaikrans. Met het oog op een hoger draagvermogen en een gemakkelijkere loop onder dynamische belasting zijn de meeste zwenklagers ontworpen als kogellagers met twee offset kogels en kooien. Glijlagers worden vooral gebruikt voor minder belaste zwenkwielen met insteekpen, bijvoorbeeld in de meubelsector.

De keuze van het zwenklager en de uitrusting daarvan is gebaseerd op dezelfde criteria als voor het wiellager van het wiel.

Speciaal zwenkwiellager

- Stalen geperste zwenkgaffel

- Drievoudig geschroefd met speciaal dubbel kogellager ingekapseld tegen vocht.

- Zonder centrale bout, met zware schroefplaat

- Hoge belastbaarheid door grote kogelloopvlakdiameter

- Met permanente vetvulling

Welke bevestigingsmogelijkheden zijn er?

Bevestigingen

De bevestigingsmogelijkheden van een wiel hangen af van de basis van het te verplaatsen apparaat (bv. bodemplaat, voet), maar ook van de noodzakelijke stabiliteit van de totale constructie:

A) Schroefplaat met gelijkmatig verdeelde gaten om de behuizing aan het object vast te schroeven.

B) Stelschroef op de gaffel/draaikans voor het vastschroeven van de behuizing in het object

C) Achterste gat in de gaffel/draaikrans voor een verbindingsschroef, bout, enz.

D) Steekpen op de gaffel/draaikrans voor verbinding met een buis, bv. met klemring, expansiehuls, expander.

Wat bepaalt de bouwhoogte van een wiel?

Bouwhoogte

De totale hoogte van het wiel is de beschikbare afstand tussen het grondcontactpunt van het wiel en het bevestigingspunt van de gaffel op het voorwerp. Als de totale hoogte wordt opgegeven, moeten de afmeting van het wiel, de hoogte van de gaffel en de hoogte van het wiel optimaal op elkaar worden afgestemd. De hoogte van het zwenklager als variabele elementen moeten optimaal op elkaar zijn afgestemd. Grotere wielen verminderen de rolweerstand.

Wat bepaalt het draagvermogen van een wiel?

Draagvermogen

Het draagvermogen van wielen en wieltjes wordt bepaald door hun materiaalsamenstelling (bv. soort en consistentie van kunststof of metaal) in samenhang met hun constructie (bv. soort lagering, banden; enkel of dubbel wiel). De informatie over het maximale draagvermogen verwijst hiernaar. Bovendien kunnen de specifieke gebruiksomstandigheden (bv. temperatuur, chemische invloeden) van invloed zijn op het draagvermogen. Daarom is het raadzaam slechts ongeveer 75% van de opgegeven draagvermogen te gebruiken, zodat er een veiligheidsreserve is.

Het vereiste draagvermogen kan worden berekend met de formule: Gewicht van het vervoermiddel + gewicht van de lading, gedeeld door het aantal dragende wielen, plus veiligheidsreserve.

Welke loopvlak mogelijkheden zijn er?

Loopvlak

Het loopvlak is de buitenste rand van het wiel waarmee het over de grond rolt. De breedte van het loopvlak wordt de loopbreedte genoemd.

Het materiaal van het wiel hangt af van de sterkte, het draagvermogen en de weerstand van het wiel. Of en met welk loopvlak (band) de buitenste ring van het wiel moet worden uitgerust, hangt af van aanvullende parameters zoals de toestand van het wegdek (aanloop- en rolweerstand, druk- en slijtagegevoeligheid van de bodem), chemisch-fysische bedrijfsomstandigheden, vering en geluidscomfort.

Sommige zwaarlastwielen van polyamide of staal, meubelwielen van kunststof of transportwielen van metaal doen het beter zonder loopvlak omdat ze dan robuuster en veerkrachtiger zijn. De meeste wielen hebben echter een loopvlak nodig om vloeren te beschermen, ladingen op te vangen en het manoeuvreren van transportmiddelen te vergemakkelijken.

De meest voorkomende loopvlakken zijn massief rubberen banden, elastische massief rubberen banden of polyurethaan groeven, waarvan sommige op het wiel zijn gemonteerd en andere erop zijn gespoten. Pneumatische banden worden gebruikt wanneer een oneffen ondergrond een bijzonder lage rolweerstand en bijzonder veel veercomfort vereist.

De hardheid van het loopvlak wordt gemeten in Shore.

Welke remsoorten zijn er mogelijk?

Rem- en vergrendelingsinrichtingen

Remmen verminderen de vaart van wielen om hun beweging te controleren, bijvoorbeeld bij wielen van bureaustoelen met een rem afhankelijk van de last. Hun krachtoverbrenging werkt gewoonlijk op de wielschijf of op de wielnaaf. Vastzetinrichtingen houden wielen en zwenkwielen in één positie, bijvoorbeeld om meubels, transportmiddelen of apparaten op één plaats vast te zetten. Ze zijn meestal geïntegreerd in zwenkwielen en worden bediend met voethefbomen. De opties omvatten:

- Wielvergrendelingen, die het wiel blokkeren

- Richtingsvergrendelingen, die de draaikrans van de gaffel in één richting vergrendelen zonder de beweging van het wiel te beperken

- Totale vergrendelingen die zowel het wiel als de draaikrans vergrendelen.

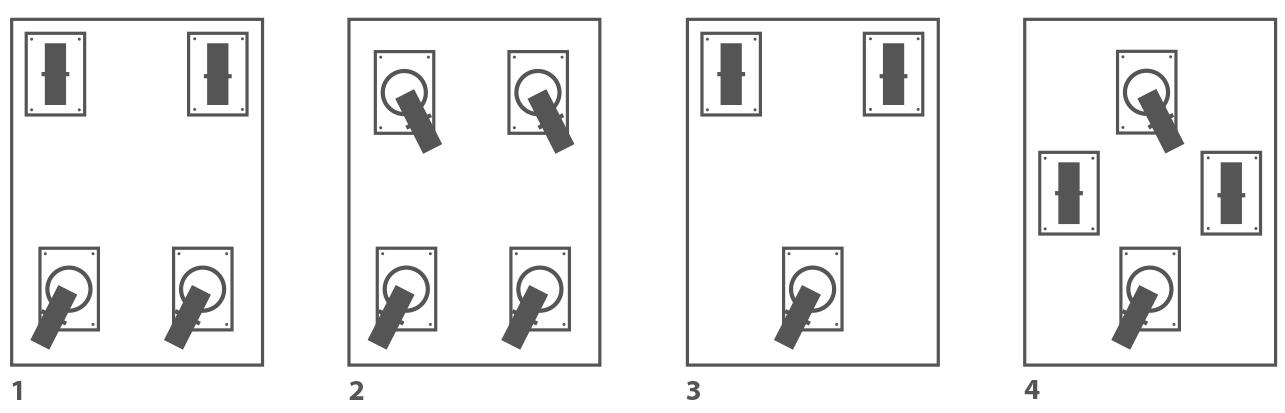

Welke wielcombinaties zijn er mogelijk?

Wielcombinaties

De wendbaarheid van transportwagens, apparaten enz. op wielen kan worden beïnvloed door de plaatsing van de wielen en door de combinatie van zwenk- en bokwielen.

De meest gebruikelijke combinatie bestaat uit vier wielen van gelijke hoogte, gemonteerd op de vier hoeken van het object, twee zwenkwielen aan de voorzijde en twee bokwielen aan de achterzijde. Net als een auto beheerst deze combinatie bochten en kan zij heen en weer manoeuvreren.

Een nog grotere wendbaarheid wordt bereikt met een combinatie van vier zwenkwielen van dezelfde hoogte. Zonder extra richtingsremmen is het echter moeilijk om rechtuit te sturen.

Opstellingen met drie even hoge wielen en opstellingen met twee iets hogere bokwielen in het midden kunnen ook de wendbaarheid en de manoeuvreerbaarheid verbeteren, maar vergroten tegelijkertijd het risico dat de lading kantelt.

Wat is het verschil tussen kunststof wielen en rubber wielen?

Kunststof wielen

Een kunststof wiel kan op twee manieren worden gemaakt. Volledig kunststof wielen van polypropyleen (PP) of polyamide (PA) worden rondom de velg gespoten. Door de enorme druk die de machine uitoefent ontstaat er een stevige verbinding en komt het wiel met hard loopvlak uit de machine gerold. Kunststof wielen gemaakt met een polyurethaan (PU) loopvlak worden rondom de velg gegoten. Door deze techniek ontstaat er een wiel met zacht loopvlak van kunststof. Deze processen voert HACO zelf uit. Er is constante controle op het proces en het eindresultaat. Waar nodig worden aanpassingen gedaan en machines bijgesteld in temperatuur en druk.

Wielen met een PP of PA loopvlak zijn harder en zijn geschikt voor effen ondergronden. PA wielen kunnen een hoger draagvermogen aan door de breukvaste eigenschappen van het wiel. Wielen met een PU loopvlak zijn geschikter voor ongelijke ondergronden. De eigenschappen van kunststof zijn hierbij gecombineerd met de elasticiteit van rubber.

HACO produceert ook hittebestendige kunststof wielen. Deze zijn speciaal bestand tegen hoge temperaturen. Het ontwikkelingsproces gebeurt dan ook onder hoge temperaturen en hoge druk. De wielen worden van andere kleuren kunststof gemaakt die beter tegen warmte kunnen.

Rubberwielen

Rubber wielen worden in samenwerking met een externe fabrikant geproduceerd. De velg wordt bij HACO geproduceerd en wordt samen met de mal naar de fabriek gebracht. Daar wordt het rubberwiel om de velg gemaakt. Hierna komt het wiel naar HACO, waar uiteraard nog een kwaliteitscontrole plaatsvindt.

De rubberbanden zijn in het zwart of grijs verkrijgbaar, in tegenstelling tot de kunststof wielen die in alle kleuren te produceren zijn. De hardheid van het rubber wordt aangeduid in Shore. De hardheid van het rubber is de relatieve weerstand tegen indrukking van het rubber. Hoe lager het getal, hoe zachter de band. Een zachtere band hobbelt minder op oneffen ondergronden.

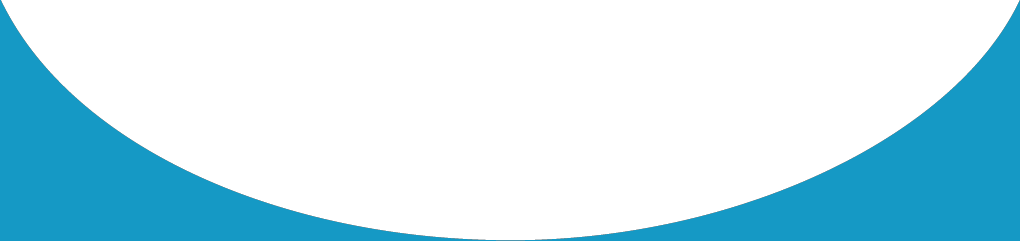

Onder welke omstandigheden zijn de wielen te gebruiken?

Weersinvloeden en milieueisen

Hoe de wielen en banden moeten worden ontworpen en uitgerust voor een specifieke toepassing hangt onder meer af van de klimatologische omstandigheden (b.v. temperatuur, vochtigheid) en de chemische en fysische milieu-invloeden (b.v. zout, olie; elektrische lading) op de plaats van gebruik. Ook moet er ook rekening mee worden gehouden hoe vaak en hoe lang de wielen en banden worden blootgesteld aan extreme invloeden van het betrokken type.

Het volgende overzicht kan dienen als een benaderende, niet juridisch bindende leidraad. Wij voorzien u graag van artikelspecifieke informatie en helpen u om eisen en kwaliteiten optimaal op elkaar af te stemmen.